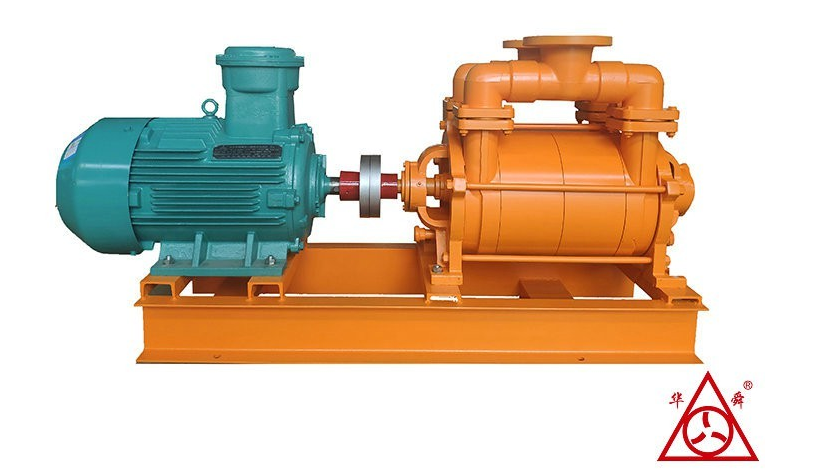

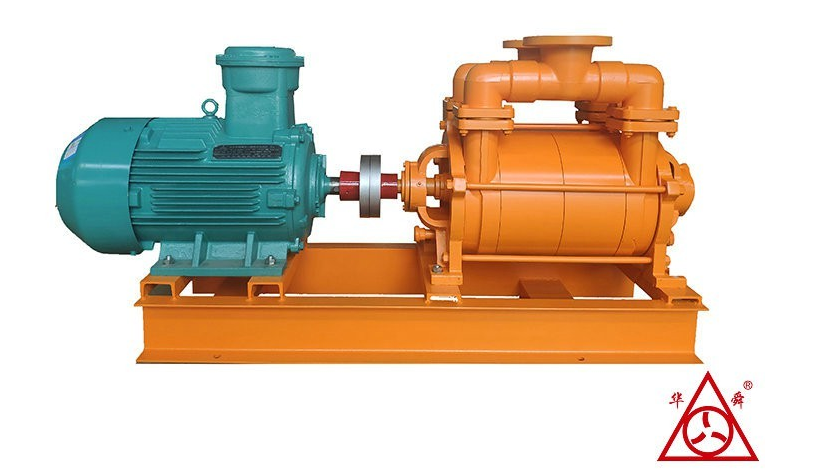

在電鍍、化學鍍等表面處理工藝中,鍍液循環過濾系統是保障鍍層質量、提高生產效率的關鍵環節。該系統旨在持續去除鍍液中的顆粒雜質,保持溶液成分均勻和清潔。然而,作為該系統核心動力源的防腐蝕水環泵,卻長期面臨著鍍液強腐蝕性的嚴峻考驗。

一、鍍液循環工況

要理解防腐蝕水環泵的價值,首先需認清鍍液循環工況的苛刻性:

復雜的化學腐蝕:

強酸性:如鍍鉻、鍍鎳中的鉻酸、硫酸、鹽酸等。

強堿性:如堿性鍍鋅、鍍銅中的氫氧化鈉等。

氧化性與絡合劑:多種添加劑、絡合劑加劇了介質的復雜性。

潛在的氣相腐蝕:

防腐蝕水環泵在抽吸過程中,會不可避免地吸入鍍液揮發的酸霧、堿霧。這些腐蝕性氣體在泵腔內冷凝,會對泵的內部造成攻擊,其危害甚至比液相更甚。

溫度與磨損:

鍍液通常在一定溫度(如40-70℃)下工作,高溫會加速化學腐蝕速率。同時,若過濾系統失效,微量顆粒物被吸入泵內,還會產生磨蝕問題。

在此環境下,鑄鐵、碳鋼等普通材質會在短時間內發生腐蝕,導致泵體穿孔、葉輪損壞、性能急劇下降,不僅維修成本高昂,更可能導致整槽貴金屬鍍液報廢的生產事故。

二、耐蝕性解析

防腐蝕水環泵的耐蝕性,并非單一技術的成果,而是材料科學與泵設計技術的結合。

1.核心材料的“被動防御”

防腐蝕水環泵的耐蝕性根基在于與介質接觸的關鍵部件采用了高性能耐腐蝕材料。

不銹鋼系列:

304不銹鋼:對一般性氧化性酸和堿有良好的耐受性,可作為輕度腐蝕環境的入門選擇。

316/316L不銹鋼:因添加鉬元素,其抗點蝕和縫隙腐蝕的能力顯著增強,是應對多種鍍液(特別是含氯離子)的標準且經濟的選擇。

高分子塑料系列:

PP(聚丙烯):對絕大多數無機酸、堿、鹽溶液具有優異的耐腐蝕性,成本低,是強堿工況的優選。

PVDF(聚偏氟乙烯):堪稱“塑料王”之一,其耐腐蝕性能尤為優良,可耐受鉻酸、強氧化性酸、鹵素及有機溶劑,是應對強腐蝕性鍍液的解決方案。

2.結構與設計的“主動防護”

簡單的結構:水環泵本身結構簡單,轉動部件少,與介質接觸的部件主要是泵體和葉輪,這從根本上減少了可能被腐蝕的薄弱點。

工作液(水環)的屏障作用:泵內持續循環的工作液形成了一個動態的“液環”,這不僅創造了真空,也在泵體內壁與腐蝕性氣體之間形成了一道保護屏障,稀釋并快速帶走可能冷凝的微量腐蝕性物質。

三、防腐蝕水環泵在鍍液循環中的核心優勢

耐腐蝕壽命:防腐蝕水環泵采用316L不銹鋼或PVDF等材質的泵,在正確的選型和操作下,其使用壽命可比普通泵延長數倍甚至數十倍,大幅降低設備全生命周期成本。

較高的運行可靠性:耐腐蝕材質從根本上避免了因突然腐蝕穿孔而導致的意外停機,保障了電鍍生產線的連續、穩定運行。

維護簡便,成本低廉:主要過流部件耐腐蝕,日常維護通常只需關注軸承和機械密封,維護周期長,備件更換成本相對可控。

安全保障:避免了因泵體腐蝕泄漏導致的鍍液噴灑風險,保護了生產環境和操作人員安全。

在鍍液循環這一充滿挑戰的領域中,防腐蝕水環泵憑借其以耐腐蝕材料為核心的被動防御,和以簡單結構與水環屏障為特點的主動防護,展現出適應性與耐久性。它已從一個簡單的真空發生設備,演進為保障電鍍生產質量、提升效率與安全性的戰略性資產。正確選型與應用的防腐蝕水環泵,無疑是征服鍍液腐蝕挑戰、實現穩定有效生產的可靠基石。